In diesen VOC-Behandlungsanlagen wird eine Wärmerückgewinnungssektion eingesetzt, um das verunreinigte Abwasser vor der Ableitung in die Brennkammer vorzuwärmen, um die Verwaltungskosten zu senken. In einigen Fällen kann dem System eine zweite Wärmerückgewinnungs-Stufe nachgeschaltet werden, um eventuelle Betriebsflüssigkeiten (diathermisches Öl, Wasser, Luft etc.) zu erwärmen, um weitere Energieeinsparungen zu erzielen.

Eigenschaften und Vorteile von rekuperativen Nachverbrennern

- Hohe Reinigungseffizienz > 99 %

- Thermische Effizienz < 65 %, abhängig von den verschiedenen Anwendungen

- Verringerte Produktion von Sekundärschadstoffen wie Kohlenmonoxid und säurehaltigen Gasen (CO, NOx)

- Unabhängiges Verbrennungssystem, um die korrekte Funktion des Systems zu gewährleisten

- Modulares Verbrennungssystem zur Aufrechterhaltung der richtigen Betriebstemperatur bei unterschiedlichen Schadstoffbelastungen am Einlass

- Die Verbrennungskammer ist intern mit isolierenden Feuerfestmaterialien aus hochdichter Faserkeramik ausgestattet, um eine verlängerte Lebensdauer der Anlage auch bei hochkonzentrierten Abwässern oder halogenhaltigen Strömen zu gewährleisten

- Möglichkeit zusätzlicher Wärmerückgewinnung

- Einfachheit bei der Verwaltung und Nutzung

- Komplette telematische Verwaltung: Schalttafel mit PLC (Programmable Logic Controller) bzw. SPS (speicherprogrammierbare Steuerung) und Remote-Unterstützung

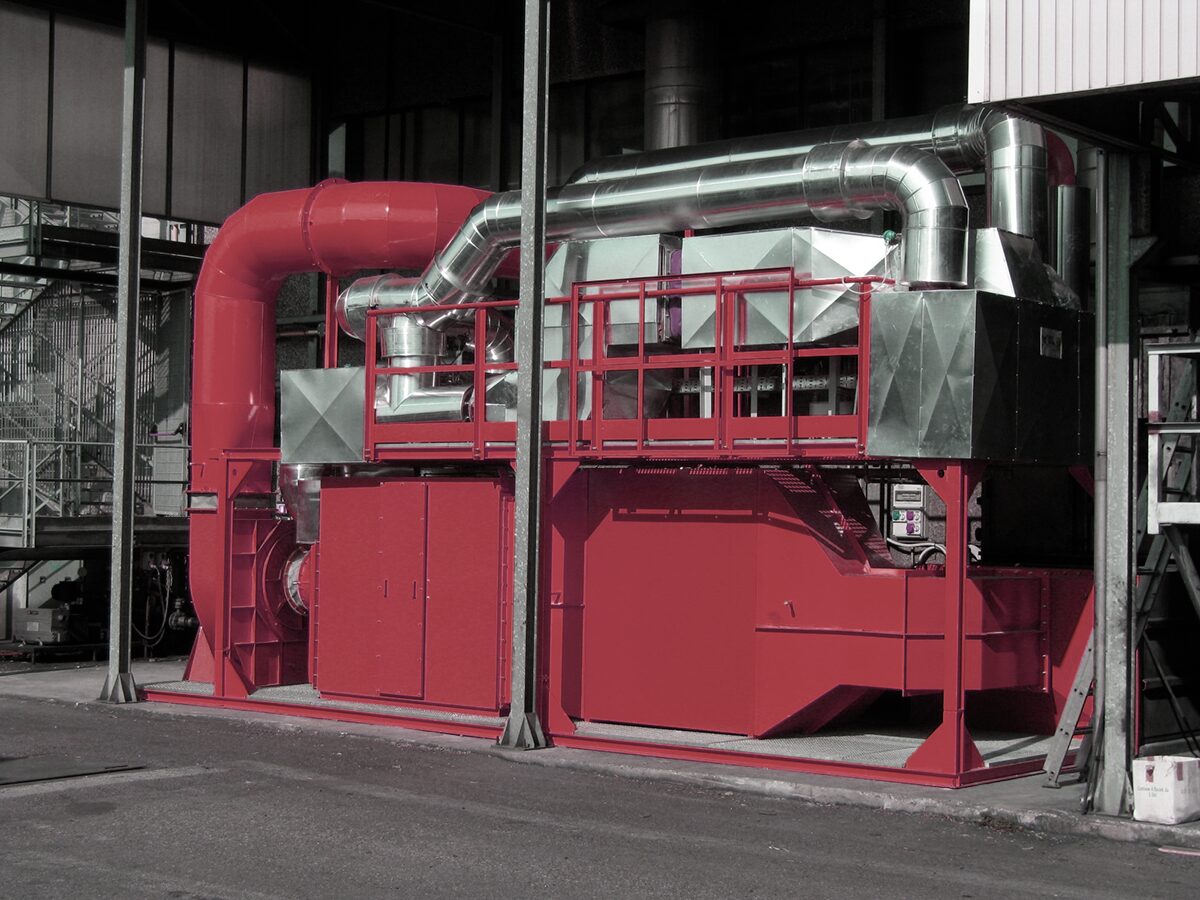

Wie funktionieren die rekuperativen Oxidatoren?

Die rekuperativen thermischen Oxidatoren verfügen im Gegensatz zu den direkten thermischen Oxidatoren über eine der Brennkammer nachgeschaltete Wärmerückgewinnungssektion, in der die gereinigten Rauchabgase, die aus der Brennkammer austreten, die einströmende verschmutzte Luft vorwärmen. Je nach dem Typ der zu entwickelnden Anlage kann die Wärmerückgewinnungssektion folgendermaßen sein:

- integriert und koaxial zur Brennkammer

- nachgelagert und unabhängig von der Brennkammer

Beide Lösungen sind gleichermaßen leistungsstark, die Wahl hängt im Wesentlichen von dem industriellen Prozess ab, für den die technologische Lösung eingesetzt wird. In Bezug auf die Funktionsweise unterscheidet sich der rekuperative Nachbrenner nicht wesentlich von einem normalen direkten oder katalytischen Brenner.

Thermische Effizienz eines rekuperativen Oxidators

Diese Arten von Anlagen können thermische Wirkungsgrade von bis zu 65 % erreichen, was zwangsläufig zu einer Reduzierung der Brennerleistung und folglich des Energiebedarfs der Anlage führt. Darüber hinaus kann die Wärme der Abgase, die den Wärmetauscher verlassen, durch die Installation eines zweiten Wärmetauschers zusätzlich zurückgewonnen werden, um z. B. Thermoöl, Wasser oder einfach nur Luft zu erhitzen, was sich ebenfalls positiv auf die Betriebskosten auswirkt. Diese Maschinen werden oftmals in den Bereichen Chemie, Pharmazie, Lackiererei und Abfallbehandlung eingesetzt und können mit allen Vor- und Nachbehandlungssystemen ausgestattet werden, die es ihnen ermöglichen, den vorgesehenen Zweck zu erfüllen.

Spezielle anlagenbezogene Lösungen für rekuperative Brenner

- Entwicklung von Vorbehandlungssektionen für siliziumhaltige Schadstoffe (Silane, Siloxane etc.) oder staubhaltige Ströme

- Implementierung von Austauschern aus Speziallegierungen für Anwendungen mit korrosiven Gasen

- Verwaltungssystem für hohe Konzentrationen, realisiert mit Modulations- und Bypass-Ventilen zur Vermeidung von Übertemperaturen

- Sekundäre Wärmerückgewinnung mit spezifischen Lösungen zur Energierückgewinnung

- Verwendung von speziellen NOx-armen Brennern (Low Nox)

Thermo-Oxidatoren mit Vor-/Nachbehandlung

Anlagen, bei denen Vor- oder Nachabscheidungssektionen in den Hauptoxidator integriert sind, werden eingesetzt, wenn komplexe Schadstoffströme mit mehreren verschiedenen Technologien behandelt werden müssen.

Die Vorbehandlungen und folglich die Vorabscheidungen dienen typischerweise dazu, den thermischen Oxidator sowohl mechanisch als auch verfahrenstechnisch zu erhalten, und sind darauf ausgerichtet, die Konzentration bestimmter Arten von Schadstoffen zu reduzieren, wie beispielsweise:

- Organische Siliziumverbindungen

- Anorganische Säuren

- Anorganische Basen

- Aerosole

- Stäube

- Overspray von Lacken

- Ölnebel und/oder Kondensat-Mikrotröpfchen

Unter diesen Bedingungen werden geeignete Systeme wie Zyklone, Schlauch- oder Patronenfilter, Venturi-Wäscher (Scrubber) und Turmwäscher, Filterplatten, Aktivkohle-Adsorber, Demister verschiedener Art oder auch komplexere Systeme installiert, abhängig von der jeweiligen Einzelfallprüfung.

Für die Nachbehandlungen und somit für die Nachabscheidung werden üblicherweise Schnellkühlsysteme eingesetzt wie Quencher, gefolgt von Turmwäschern, möglicherweise mit Venturi-Vorabscheidung.

Manchmal müssen DeNOx-SCR- oder SNCR-Systeme eingesetzt werden, falls die Reduzierung der NOx aus bestimmten organischen Verbindungen wie Aminen erforderlich ist.

Die verschiedenen Nachabscheidungssysteme werden eingesetzt, wenn Schadstoffe am Einlass vorhanden sind, wie beispielsweise:

- Halogenierte VOCs

- Schwefelhaltige VOC

- Stickstoffhaltige VOCs

- Silane oder Siloxane

Geleistete Dienste

Sich für Brofind® zu entscheiden, bedeutet:

- 24-Stunden-Kundendienst und Support.

- Unparteilichkeit bei den Empfehlungen der vorgeschlagenen Technologie, bedingt durch die verschiedenen Technologien zur Emissionsreduzierung, die Eigentum von Brofind®

sind - Erfahrung seit 1993 in der Planung und Realisierung von Anlagen zur Reduzierung von VOCs

Konsultieren Sie die Seite mit den Brofind-Diensten und erfahren Sie, wie wir unsere Kunden während des gesamten Lebenszyklus des Produkts unterstützen.